Определение меди в медном купоросе

Определение меди в растворе медного купороса. Определение меди (II) основано на химическом взаимодействии ионов меди (II) с иодид-ионами, сопровождающемся выделением эквивалентного количества свободного иода и последующим его титрованием раствором тиосульфата натрия. Реакция между ионами меди (II) и иодид-ионами протекает согласно уравнению [c.390]Определение меди в растворе медного купороса. [c.365]

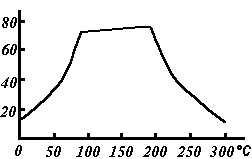

Целью настоящей работы является определение числа молекул воды, содержащихся в молекуле кристаллогидрата сульфата меди — медного купороса. Кристаллогидрат сульфата меди теряет полностью кристаллизационную воду при температуре 258°С, превращаясь в безводную соль [c.39]

Из его сочинений (опубликованы в Лейпциге в 1599—1604) наиболее известна Триумфальная колесница антимония (1604), где охарактеризованы соединения сурьмы и висмута. Описал способ приготовления соляного спирта (соляной кислоты) действием купоросного масла на морскую соль. Выделил медь из раствора медного купороса, действуя на него железом. Считал, что металлы состоят из трех начал — ртути, соли и серы. Под солью понимал не какое-либо определенное вещество, а отвлеченное начало, символизирующее способность металла образовывать при растворении в кислотах соли. (64, 279. 336]

Качественное определение медного купороса. Определение иона меди. 1. К водному раствору медного купороса прибавляют избыток аммиака. Жидкость окрашивается в темно-синий цвет. [c.23]

Целью настоящей работы является определение числа молекул воды, находящихся в молекуле кристаллогидрата сульфата меди — медного купороса. [c.33]

Определение дозы вводимого в воду медного купороса лабораторным путем затруднено. Ориентировочно дозу медного купороса (технического) можно принимать в пределах 4—6 мг л, что соответствует 1 — 1,5 мг л иона меди Си +. [c.18]

Для определения используют очищенный и обезвоженный метанол. Для этого метанол предварительно сушат прокаленным медным купоросом. Навеску 100—150 г прокалённой сернокислой меди помещают в склянку и добавляют I л метанола. Содержимое склянки тщательно перемешивают, закрывают пробкой и дают отстояться в течение 3—4 суток. [c.203]

Ход определения. Для удаления меди (при содержании ее более 5 мг/л) 5 мл исследуемой воды подкисляют 0,5 мл 1 н. раствора соляной кислоты и выпаривают в фарфоровой чашке на водяной бане досуха. Сухой остаток растворяют в 0,5 мл дистиллированной воды, добавляют 1 мл раствора медного купороса, 0,2 мл роданистого калия и 0,1 мл 20%-ного раствора сернистокислого натрия. Содержимое чашки. тщательно перемешивают стеклянной палочкой и количественно переносят в центрифужную пробирку с отметкой на 5 мл. Затем объем доводят до метки дистиллированной, водой, хорошо перемешивают и центрифугируют в течение 10 мин, 1 мл прозрачной жидкости переносят в колориметрическую пробирку и производят определение цинка.

Определение скорости химической реакции — довольно трудная задача. Но для электрохимического процесса эта задача значительно облегчается. Действительно, возьмем простейшую электрохимическую реакцию выделения меди из раствора медного купороса [c.44]

Опыт 2. Для количественного определения кристаллизационной воды и установление формулы кристаллогидрата на весах взвешивают пробирку, затем всыпают в нее около 1 г размельченного медного купороса и снова взвешивают. Результаты взвешивания записывают. Пробирку закрепляют наклонно в лапке штатива. Накаливают медный купорос до превращения его в белый порошок сернокислой меди. [c.98]

При приливании к щелочным растворам винной кислоты раствора медных солей, например раствора медного купороса, следовало бы ожидать выпадения нерастворимого осадка гидроокиси меди. В действительности же при этом получается темносиний прозрачный раствор. Подобные растворы обладают окислительными свойствами и при действии многих веществ, способных окисляться, например альдегидов, многих сахаров, выделяют или желтый осадок гидроокиси меди(1)— СиОН, или же красный осадок—закись меди ujO. В лабораториях для определения восстановителей пользуются так называемой фелинговой жидкостью, которую готовят следующим образом. В одной колбе растворяют в 1 л воды 34,6 г медного купороса, в другой колбе также в 1 л воды растворяют 177 г сегнетовой соли и 60 з едкого натра. Оба раствора перед употреблением смешивают. Так как фелингову жидкость нельзя хранить продолжительное время, го ее готовят в небольших количествах перед каждым опытом. [c.293]

Определение меди в медном купоросе 413 [c.413]

Прежде всего отметим, что истинный раствор какого-нибудь окрашенного вещества (краска метиленблау, медный купорос и т. д.) всегда имеет одну определенную окраску. Раствор сульфата меди всегда голубой, а раствор хлорида кобальта — всегда розовый. Коллоидные же растворы одного и того же вещества могут иметь различную окраску, в зависимости от размеров частиц. Так, растворы металлического золота могут быть рубиново-красными, вишневыми, фиолетовыми и синими. Растворы металлического серебра — желтыми, оранжевыми, красными. Выше мы приводили пример изменения окраски растворов серы.

Чем больше концентрация ионов металла в растворе, тем меньше стремление металла перейти в раствор. При погружении медной пластинки в раствор серной кислоты медь будет растворяться до определенного момента, пока в растворе не накопится определенное количество ионов меди. Если после этого повысить содержание ионов меди в растворе (добавить, например, медный купорос), то медь из раствора начнет выделяться на пластинке. [c.13]

Гранулированную медь периодически загружают с помощью цепного ковшевого элеватора 1 в непрерывно действующую натравочную башню 2. Количество медных гранул в натравочной башне поддерживается периодическими загрузками на определенном уровне, отстоящем от крышки башни на 0,2—0,25 м. Гранулы сверху орошаются смесью маточного раствора медного купороса и серной кислоты. Орошение производится с помощью вращающейся турбинки, установленной на крышке башни. [c.165]

www.chem21.info

Омеднение в медном купоросе — Морской флот

Процесс омеднения поверхностей разнообразных металлов может проводиться не только как завершающая процедура металлообработки, но и как подготовка к последующей чистовой обработке. Технология, реализованная в промышленности, предполагает применение специализированного оборудования, растворов и умений. Но процедуру покрытия обмеднения металла возможно проводить и в быту. В этой статье разберем, как покрыть металл медью в домашних условиях, что для этого необходимо и какие существуют нюансы.

Понятие процесса

Обмеднение – это процедура, при которой на поверхность предмета наносится незначительный слой меди. Обычно применяется гальванический способ, предполагающий перенесение медных ионов от положительного источника к отрицательному на обрабатываемые поверхности. Как правило, покрытие медью производят для последующего наложения никеля или хрома, но не редко эта процедура становится самостоятельной технологической операцией для завершающей отделки. Это активно применяемая гальванопластика, требующая создания медного покрытия.

В каких случаях применяется?

Можно выделить несколько ситуаций, в которых требуется меднение:

- Декорирование. С помощью технологии можно придавать поверхностям особый «состаренный» вид.

- Гальваническое обмеднение. Этот метод применяется при производстве копий определенный деталей из меди разнообразной формы и габаритов. Предполагается создание восковых или пластиковых основ, которые в последующем покрываются электролитами и медными слоями. Техника активно используется во время создания сувениров, ювелирных продуктов, декоров.

- Электротехника. Благодаря невысокой стоимости технология выгодно выделяется на фоне покрытия золотом или серебром. Омедненые элементы используются в качестве контактов или электродов.

Технология может совмещаться с разнообразными задачами при гальванизации:

- Во время создания многослойных декоров с незначительной защитой. Как правило, применяется медь совместно с хромом и никелем. Благодаря этому повышается уровень сцепления с основой поверхностью.

- В процессе формирования защиты определенных участков деталей при цементации.

- При реставрации. Восстанавливая детали омеднением, создаются промежуточные слои, служащие впоследствии базой для напыления более прочных хромированных и никелированных покрытий.

Особенности проведения в бытовых условиях

Гальваностегия – именно так называется процедура обмеднения изделий из металла. Ее суть в том, что обрабатываемый предмет погружается в электролит с осаженным медным купоросом. Не всем известно, что гальванизация может проводиться своими руками дома и при этом не потребуется специальных приспособлений и умений. Благодаря ей можно готовить поверхность к следующей стадии обработки или провести промежуточную стадию перед нанесением хрома, никеля или латуни.

Металл после такой обработки повышает свою устойчивость к агрессивным воздействиям.

В домашних условиях, как правило, проводится химическая гальванизация незначительных деталей, т.к. при этом не потребуются серьезные траты и дополнительные приспособления.

Требуемые материалы и оборудование

Для осуществления покрытия медным слоем следует заранее приготовить требуемую основу в виде материалов и оборудования. Обязательно требуется источник постоянного тока. Исходя из опыта и предпочтений, мастера рекомендуют использование различных диапазонов тока. Может использоваться «Крона» с напряжением 9 Вольт или КБС-Л с 4,5 Вольтами. Также подойдет автомобильная АКБ. Также добиться необходимого напряжения с помощью выпрямителя небольшой мощности.

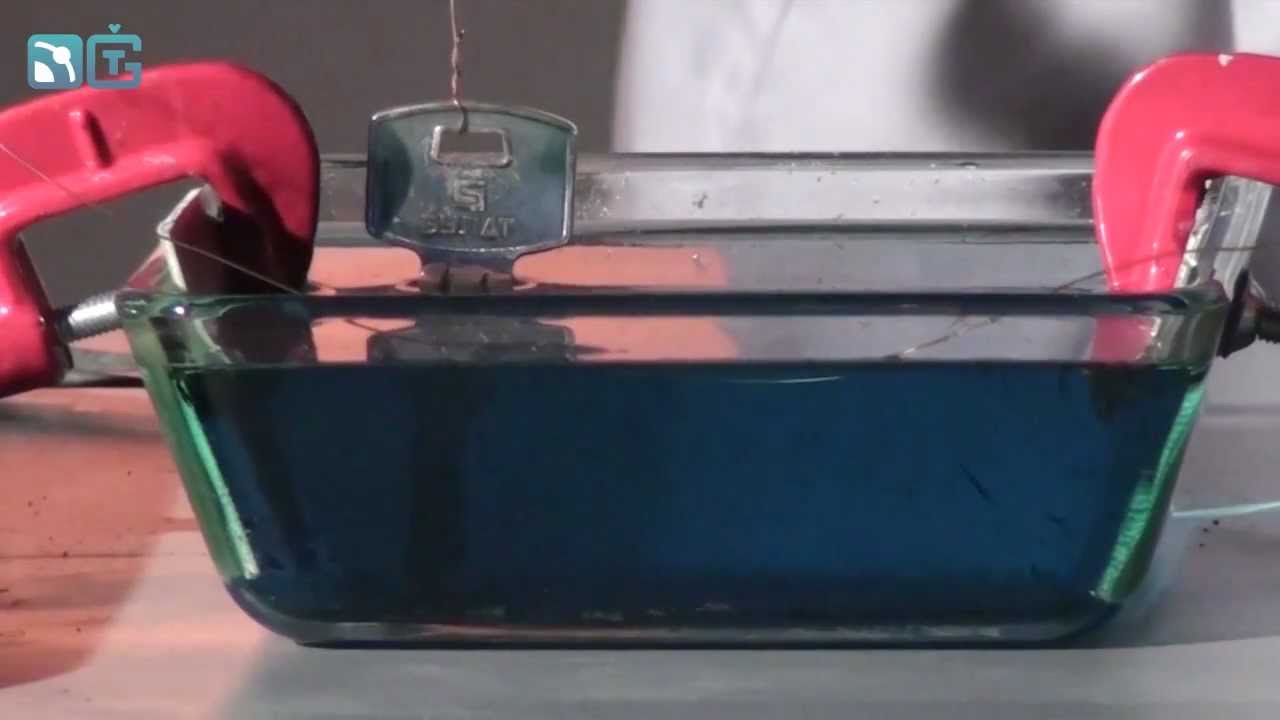

Для размещения электролитического раствора нужно подготовить емкости. Подойдут стеклянные или пластиковые предметы подходящих размеров. Нужно учесть габариты заготовки, чтобы она поместилась в подготовленную емкость. При этом посуда должна выдержать нагрев более 80 градусов.

Кроме этого потребуются аноды, способные покрыть всю заготовку. Они необходимы для подачи электротока в электролит и растекания его по всей площади изделия.

Также потребуются химреактивы для подготовки электролитического раствора:

- Медный купорос.

- Соляная кислота.

- Дистиллированная вода.

После подготовки необходимой основы, можно начинать работу.

Различные типы меднения

Меднение в домашних условиях могут выполнять даже новички в этом направлении. Чтобы получить качественное покрытие необходимо изучить все нюансы процедуры. Она может проводиться по одной из 2 технологий:

- Погружение в электролит. Заготовка погружается в жидкость и подается электроток. Обычно, используется в тех ситуациях, когда ее габариты не значительны.

- Без погружения в раствор. Более сложный процесс, но позволяющий достигать лучшего качества обмедненных поверхностей.

Во всех случаях необходимо подведение электричества, которое активизирует вещество.

Оптимальный метод выбирается в соответствии с поставленной целью:

- Формирование защитных и декоративных покрытий. Зачастую происходит смешение с никелем, хромом и медью. Получаются прочные и надежные поверхности.

- Защита при цементировании.

- Реставрация изделий.

Рассмотрим подробнее каждый из вариантов.

Омеднение с помещением в электролит

Наиболее доступный способ обмеднения в быту. Необходимы:

- Небольшого размера пластинки из меди.

- Проволока для проведения тока.

- Источник тока.

- Устройство для регулирования и измерения тока.

- Чтобы растворить медь используется обыкновенный электролит, свободно продающийся или легко готовящийся своими руками. Для приготовления следует делать смесь серной кислоты с дистиллированной водой в пропорциях 3 к 100 миллилитрам. Нужная смесь получается после добавления в него 20 г медного купороса.

- Деталь следует очистить щеткой и наждачкой, чтобы удалить оксидную пленку.

- Провести обезжиривание раствором соды и промыть.

- Подготовленная емкость заполняется электролитическим раствором.

- В емкости размещаются 2 пластинки, подключенные к токопроводящей проволоке. Меж ними помещается деталь, которой предполагается омеднение. Нужно проверить полное закрытие смесью и пластинок, и заготовки.

- Затем пластины подключаются к плюсовому полюсу источника, а заготовка садится на минус. Предварительно желательно подключать амперметр и реостат. Выставить диапазон тока до 15 мА на 1см2 площади поверхности изделия.

- Выдержать в течение 20 минут.

- Выключается питание, заготовка извлекается из раствора. В итоге получается тонкое покрытие из меди. Продолжительность процесса оказывает влияние на толщину напыления. Благодаря технологии можно добиваться слоя до 300 мкм и более.

Метод возможно применять для обновления алюминиевых вещей, используемых в быту. Например, столовая утварь из алюминия после омеднения обретет вторую молодость.

Омеднение без помещения в раствор

Метод не предполагает залитие детали жидкостью. Он прекрасно подходит обработки цинковых или алюминиевых изделий.

- Необходим провод – многожильный, медный. Снять изоляцию. Одна сторона распушается, делая подобие кисточки. Можно сделать что-то вроде рукояти для большего комфорта в работе. Другой край провода подключается к положительному полюсу источника тока. Напряжение – не больше 6 Вольт.

- Вышеописанным методом подготавливается электролит с медным купоросом. Посуда может использоваться любого типа, но лучше подобрать ту, которая позволит беспроблемно погружать кисточку из провода. Обрабатываемая деталь очищается от загрязнений. После этого проводами садится на отрицательный полюс источника тока.

- Процедура проводится следующим образом. Распушенный край-кисточка время от времени помещается в раствор. Ей следует проводить вдоль заготовки, не прикасаясь к ней. Поверхность нужно смочить электролитическим раствором. Во время обработки за счет отрицательного заряда деталь будет подтягивать ионы меди, покрываясь ими.

Это меднение металла подойдет для габаритных вещей, которые затруднительно поместить в емкость.

Техника безопасности

Даже учитывая то, что гальваника и меднение доступны даже новичкам, про безопасность нужно помнить все время. В работе используются токсичные вещества, которые могут подвергаться значительному нагреву. Поэтому бдительность терять не стоит.

В первую очередь нужно придерживаться главного правила – работать в нежилых и отлично проветриваемых помещениях. Во-вторых, используемое в работе оборудование необходимо заземлять. В-третьих, несоблюдение личной безопасности чревато травмированием.

Чтобы обеспечить собственную защиту следует:

- Использовать респиратор.

- Работать в прорезиненных перчатках.

- Надевать специальную защитную одежду и обувь. Не лишним будет использование клеенчатого фартука.

- Защиту глаз обеспечить очками.

- Не употреблять еду и питье.

Рекомендуем внимательно изучить технологию на видео и после этого приступать к началу работ.

Современная техника выдвигает жесткие требования к характеристикам конструктивных элементов, во многих случаях эти задачи решает химическое меднение. Использование специальных покрытий поверхностей деталей выгодно экономически, так как гальваническое меднение позволяет понизить металлоемкость изделий из дорогостоящих металлов.

Физико-механические характеристики меди и сферы использования меднения

Плотность меди 8,96 г/см 3 , атомная масса 693,54, удельное электрическое сопротивление 1,68×10 -8 Ом×м, температура плавления +1083°С. На открытом воздухе в присутствии агрессивных химических соединении медь окисляется, при контакте с сернистыми соединениями покрывается пленкой сульфида меди темно-коричневого или серого оттенков. Под влиянием углекислоты и влаги пленка приобретает зеленый цвет, верхний слой состоит из гидрокарбонатов. Медь легко растворяется в растворе азотной кислоты, разбавленная серная кислота на химическое меднение негативного влияния почти не оказывает. Но наличие кислорода увеличивает скорость протекания химических реакций. При наличии открытых пор в покрытии образуется гальванопара, что нужно учитывать при меднении. Железо в этом случае является анодом, коррозионные процессы протекают очень интенсивно.

В связи с такими особенностями, процесс меднения в большинстве случаев должен завершаться дополнительной обработкой поверхностей. Покрытия шлифуются или полируются до зеркального блеска. Медь имеет высокую адгезию с различными металлами: алюминий, серебро, цинк, никель, свинец, хром и т. д. В связи с этими особенностями химическое меднение часто используется для создания подслоя при серебрении, никелировании, хромировании поверхностей деталей. Меднение получило широкое распространение в качестве метода эффективной защиты отдельных участков деталей от появления эффекта науглероживании при процессе цементации. В зависимости от назначения деталей или изделий гальваническое нанесение меди может иметь следующую толщину:

Толщина слоя меди на поверхности обрабатываемых деталей

Сравнительные показатели растворов

В процессе меднения используется большое количество специальных технологических растворов, разделяемых на две большие группы:

- Простой кислый электролит. Из простых применяется фторборатный, кремнефторидный, сульфатный, хлоридный и сульфамидный раствор.

- Комплексный электролит. Преимущественно щелочные, медь присутствует как положительно или отрицательно заряженные комплексные ионы.

График поляризационных кривых осаждения меди из различных типов электролитов

Процесс осаждения в кислых электролитах происходит при высокой плотности по току, они устойчивы, просты по химическому составу. Главными составляющими являются соответствующие кислоты и соли, осадки меди из них достаточно плотны и имеют крупнокристаллическую структуру. Недостатки – непосредственное меднение стали, цинковых сплавов и иных металлов происходит с более низким отрицательным потенциалом, чем медь.

Обработка деталей в комплексных электролитах выполняется за счет комплексных ионов, для них требуется высокая катодная поляризация. Выход по току меньше, что способствует более равномерному осаждению, структура мелкокристаллическая. Используются пирофосфатные, цианидные, аммонийные, триполифосфатные, цитратные и другие растворы.

Способность рассеивания электролитов для меднения

Простые кислые составы

- Сульфатные. Главные компоненты серная кислота и сульфат меди. Сернокислое соединение отличается невысокой электропроводимостью, для повышения параметра добавляется серная кислота. Выход меди по току достигает 100%, на катоде не выделяется водород. За счет повышения концентрации кислоты уменьшается растворимость сульфата, что понижает верхний предел максимально допустимой плотности тока.

Влияние содержания серной кислоты на электропроводность электролита

При перемешивании увеличивается концентрация медных ионов на катодном слое. При повышении температуры возрастает растворимость сульфата меди, электролит повышает кислотность, что приводит к получению мелкокристаллических осадков.

Для улучшения катодной поляризации в электролит добавляются поверхностно активные вещества. Дополнительно они уменьшают образование наростов на острых краях.

Режимы и состав сульфатных электролитов для меднения

Для образования блестящего покрытия используются аноды АМФ, не допускающие образование шлама, или аноды из особо чистой рафинированной меди.

Влияние концентрации меди на плотность тока с перемешиванием (1) и без перемешивания (2). Электролит фторборатный.

Для недопущения попадания шлама аноды помещаются в чехлы, изготовленные из кислотоустойчивого материала, дополнительно раствор постоянно фильтруется.

- Фторборатные. Отличаются высокой устойчивостью, гальваническое нанесение получается плотным и мелкокристаллическим, рассеивающие показатели такие же, как при сульфатном меднении. За счет большой растворимости увеличивается плотность тока, осаждать медь непосредственно на детали нельзя.

Состав и режим работы фторборатных электролитов

При непрерывном перемешивании допускается повышать плотность тока. Контроль технологически параметров меднения осуществляется измерением кислотности раствора. Для повышения качества меднения используется карбонат натрия, для понижения медный купорос.

- Нитратные. Электролит используется при гальванопластике, обеспечивает повышенное качество осадка.

Режимы и состав нитратных электролитов

- Цианидные. Условия обработки значительно отличаются от осаждения из кислых, в них медь существует в виде комплексных ионов, что заметно понижает ее активность. Увеличение плотности тока принуждает катодный потенциал резко смещаться в поле отрицательных значений. Но процесс меднения нельзя производить при увеличенной плотности тока в связи с тем, что выход меди может падать до нуля. Главными компонентами раствора являются свободный цианид натрия и комплексный цианид калия. Во время работы содержание меди понижается из-за недостаточной их растворимости.

- Пирофосфатные. Медные осадки имеют мелкокристаллическую структуру, гладкие, блестящие или полублестящие. Для улучшения качества обработки и повышения катодной и анодной плотностей может добавляться медный купорос. Катодный потенциал в пирофосфатных растворах имеет более отрицательные параметры, чем у кислотных.

Режим и состав пирофосфатных электролитов

- Этилендиаминовые. Процесс меднения может осуществляться непосредственно по поверхности стали, при низких плотностях тока катодная поляризация достигает больших значений. Рассеивающие характеристики выше, чем у сульфатных, но ниже, чем имеет цианидный раствор.

Режим и состав этилендиаминовых электролитов

Загрузка и выгрузка деталей должна выполняться при минимальной силе тока, в первые 40–50 секунд дается толчок тока, в три раза превышающий рабочие значения меднения.

- Полиэтиленполиаминовые. Во время обработки деталей потенциалы смещаются в поле отрицательных значений, электролит применяется вместо цианидных.

Режим работы и составы полиэтиленполиаминовых электролитов

- Аммонийные. В состав входит аммиак, сульфат аммония и сульфат меди. При невысоких плотностях тока уменьшается выход по току, улучшение меднения осуществляется за счет добавления нитрата аммония. Осадки равномерные по толщине, плотные и полублестящие.

Режимы работы и состав аммонийного электролита

Без специальной обработки поверхностей медные осадки имеют недостаточную адгезию, причина – пассивирование стали раствором аммиака. Улучшение параметров покрытия достигается введением в раствор нитрата меди.

Устройство ванны меднения Линейные параметры и конструктивные особенности должны отвечать требованиям ГОСТ 23738-85. Гальваническая ванна изготавливается из модифицированных особо устойчивых пластиков, конкретные марки подбираются с учетом параметров технологических процессов.

Ванна без кармана. Наиболее простая конструкция, применяется как в отдельности, так и на производственных линиях.

Ванна без кармана

Ванна с карманом. Обработка может выполняться с одновременными процессами удаления верхнего загрязненного слоя электролита.

Ванна с карманом

Конкретный выбор ванны меднения осуществляется в зависимости от особенностей предприятия, характеристик подлежащих меднению деталей и общих производственных мощностей.

Во время проектирования рассчитываются максимальные нагрузки с учетом объема раствора, длина, высота и ширина может изменяться по желанию заказчиков. При необходимости на ванны меднения устанавливается дополнительное оборудование и водопроводная арматура. За счет специальных механизмов улучшается качество процесса меднения. Используемые пластики адаптируются к химическому составу электролита и температурным режимам меднения.

Механическая подготовка поверхностей

Перед меднением с поверхности должна удаляться окалина, заусеницы и раковины. Качество обработки регламентируется положениями действующего ГОСТа 9.301-86. Конкретные параметры шероховатости устанавливаются в зависимости от назначения покрытия. После механической обработки деталей с поверхности должны быть удалены все дефекты, оказывающие негативное влияние на качество меднения. В обязательном порядке удаляется техническая смазка и эмульсия, металлическая стружка, продукты коррозионных процессов и пыль.

Подготовка к меднению производится при следующих технологических операциях:

- Шлифование. Верхний слой деталей снимается абразивными элементами, может быть тонким, декоративным или грубым.

- Полирование. Во время операции сглаживаются мельчайшие выступы, поверхность блестящая зеркальная.

- Крацевание. Для очистки поверхностей применяются металлические щетки.

- Галтовка. Детали обкатываются в специальных колоколах.

- Химическое и электрохимическое обезжиривание. Для обработки используют органические и неорганические растворы.

От качества предварительной подготовки поверхностей во многом зависит процесс меднения и физические показатели осадков.

В современном мире больше распространение получил медный сплав. Он наносится на поверхность для придания внешней привлекательности различных изделий. Меднение в домашних условиях зачастую проводится для существенного повышения показателя электропроводности. В некоторых случаях рассматриваемый процесс является промежуточной операцией, которая позволяет нанести другое вещество на поверхность.

Использование меднения

Покрытие медью различных заготовок в последнее время часто проводится в домашних условиях. В большинстве случаев технология применяется для достижения следующих целей:

- Декорирование металла или пластика. Меднение металла в домашних условиях часто проводится для того, чтобы получить старинные на вид изделия, которые пользуются большой популярностью. Специальная процедура состаривания позволяет создать эффект длительного использования изделия. Кроме этого, медь после нанесения напоминает золото. Именно поэтому небольшой слой можно нанести для получения статуэтки или сувенира.

- Гальванопластика. Меднение стали подобным образом также может проводиться в домашних условиях. Суть технологии заключается в создании восковой или пластиковой основы, которая покрывается слоем рассматриваемого сплава. Гальванопластика часто применяется для получения ювелирных изделий или сувениров, матриц и волноводов. Применение специальных материалов позволяет существенно повысить качество покрытия.

- Получение деталей, используемых при создании различных механизмов. Меднение чугуна или другого металла проводят на производственных площадках при различных технологий. Покрытие заготовки медью позволяет существенно повысить электротехнические качества. Подобным образом можно получить клеммы или прочие подобные элементы, которые будут эксплуатироваться под напряжением. Изделия из чистой меди обходятся очень дорого. Именно поэтому часто применяется рассматриваемая технология.

Меднение пластика в домашних условиях проводится крайне редко, так как подобный материал не выдерживает воздействие высокой температуры. Кроме этого, пластичность основания приводит к появлению структурных трещин.

Особенности меднения в домашних условиях

Меднение металла – особая технология нанесения слоя меди толщиной 1-300 мкм и больше. Особенности применяемых технологий определяют то, что медное покрытие будет прочно держаться на поверхности металла. Среди особенностей, которые приобретает заготовка, отметим следующие моменты:

- Пластичность.

- Высокая электропроводность. Медные изделия хорошо известны с тем, что могут проводить электричество и при этом не нагреваются. Именно поэтому часто создаются изделия, которые покрываются подобным сплавом.

- Более привлекательный вид. Медь блестит на солнце, на поверхности появляются блики.

- В атмосферных условиях сплав легко окисляется и покрывается налетом. Этот момент стоит учитывать при рассмотрении того, где и как именно будет использоваться изделие.

- Медная пленка со временем покрывается пятнами и радужными разводами.

Обмеднение в домашних условиях может проводиться при применении специального раствора. Стоит учитывать, что процесс предусматривает использование специальных реагентов. Поэтому нужно предусмотреть наличие эффективной приточной вентиляции, а также индивидуальных средств защиты. Меденение пластика несколько отличается, предусматривает применение особой технологии.

Разновидности меднения

Рассматриваемая процедура доступна для выполнения даже новичкам в сфере металлургии. Для получения качественной поверхности нужно знать все особенности процесса. Меднение свинца и других металлов в домашних условиях может проводиться при применении двух различных технологий:

- С погружением в электролит. Подобная технология предусматривает окунание заготовки в подготовленный раствор, после чего подводится напряжение. Зачастую применяется в том случае, если размеры заготовки небольшие, так как требуется меньшее количество специального электролита. Для погружения заготовки требуется ванная или другая емкость, которая не реагирует на воздействие применяемого раствора.

- Без погружения в заранее подготовленную емкость. Она сложна в исполнении, но также позволяет достигнуть высокое качество медной поверхностной пленки.

В обоих случаях предусматривается подвод электричества, за счет чего вещество активизируется.

Наиболее подходящий способ обработки выбирается в зависимости от того, какой нужно достигнуть результат. Примером назовем:

- Получение защитно-декоративного слоя. В этом случае часто проводится смешивание хрома с никелем и медью. За счет подобного сочетания сплавов можно получить надежную поверхность.

- Для защиты поверхности на момент цементирования. Нанесение тонкого слоя меди позволяет защитить заготовку от цементирования. Покрывается раствором поверхность, которая в дальнейшем будет обрабатываться резанием.

- Восстановление и ремонт деталей. При восстановлении хромированных деталей автомобиля и мотоциклов может применяться рассматриваемая технология. При нанесении слоя не более 250 мкм можно скрыть поверхностные дефекты металла.

Обе технологии обработки характеризуются своими определенными особенностями, которые нужно учитывать.

Меднение в растворе с электролитом

Гальваническое покрытие медью в домашних условиях с погружением проводится крайне часто. Подобная технология позволяет получить равномерное покрытие. К особенностям подобного способа обработки можно отнести следующие моменты:

- Для удаления оксидной пленки перед меденением заготовка обрабатывается наждачной бумагой. После этого изделие промывается и обезжиривается горячей смесью из соды. Если не уделить внимание подготовительному этапу, то проводимый процесс не позволит получить устойчивое к механическому воздействие изделие. Металл, который подвержен воздействию коррозии, должен быть хорошо очищен, так как даже мелкая крошка может сделать поверхность неоднородной.

- В банку или другую емкость на медных проволоках опускается две пластины из этого же сплава. Они выступают в качестве анода. Применяемая тара должна быть из стекла.

- Между двумя анодами подвешивается обрабатываемая деталь, которая подключается к минусу, а пластины к плюсу. В качестве источника питания может использоваться батарея, выдающее напряжение 6В.

- Гальваническое меднение предусматривает применение определенного раствора. Он является связующим элементом между деталью и анодами. Раствор для гальванического меднения можно создать изготовить, для чего берется 20 грамм медного купороса и 3 миллилитра серной кислоты. Для разбавления и смешивания этих ингредиентов можно использовать 100 миллилитров дистиллированной воды. При работе с полученным раствором нужно быть крайне внимательным, так как при попадании вещества на открытые участки кожи могут возникнуть ожоги.

- Меднение алюминия медным купоросом в домашних условиях может проводиться только в том случае, если электроды были полностью покрыты раствором. Если они будут находиться в сухом состоянии, то они могут нагреться и расплавиться. При длительной обработке вещество может нагреться и его объем уменьшится.

При применении рассматриваемой технологии сила тока устанавливается на уровне 15 мА на каждый квадратный сантиметр. На покрытие всей поверхности специальным сплавом, как правило, уходит не менее 20 минут. При увеличении протяженности срока покрытие становится толще.

Меднение без опускания в раствор

Подобный метод применяется для покрытия стали, цинка или алюминия. Покрытие изделия медью в домашних условиях в этом случае проводится проводом, с которого предварительно снимается изоляция для получения своеобразной кисти. Обратный конец провода подключают к плюсу источнику энергии. Химическое меднение в домашних условиях также предусматривает использование специального раствора, который повышает эффективность процесса.

Среди особенностей создания требующего раствора можно отметить следующие моменты:

- Используется раствор медного купороса. Его можно приобрести в специализированных магазинах. Кроме этого, специальный электролит изготавливается при смешивании различных химических элементов.

- Состав немного подкисляют. За счет этого существенно повышается эффективность проводимой процедуры.

Вещество наносится на поверхность, после чего подготавливается металлическая поверхность. Она очищается от загрязняющих веществ, после чего обезжиривается. После этого подготовленная заранее пластина укладывается в ванночку и к ней подводится минус от источника тока.

Подобный процесс предусматривает, чтобы между собранными проводками и пластиной постоянно был слой электролита. За счет этого обеспечивается высокая степень проводимости. Для того чтобы покрыть изделие небольших размеров требуется сего несколько секунд.

После нанесения покрытия изделие сушится на воздухе. Нельзя допускать попадания различных загрязняющих веществ. Следующий шаг заключается в натирании медной прослойки шерстяной тряпкой или другим сукном. В большинстве случаев рассматриваемая технология применяется в том случае, когда изделие имеет большие размеры и не может погружаться в ванную.

Необходимое оборудование

Медное покрытие может наноситься в домашних условиях при применении даже самого обычного оборудования. Установка ванной для проведения рассматриваемой процедуры проводится примерно также, как и гальванических. Стоит учитывать, что существует два типа активных растворов: кислые и щелочные.

При работе может применяться:

- Небольшие медные пластины в качестве электродов.

- Проволока для подачи тока.

- Источник тока, к примеру, АКБ, который рассчитан на подачу тока напряжением 6 В.

- Для регулировки силы тока может устанавливаться реостат.

Меднение алюминия и других сплавов в домашних условиях не требует большого количества времени. Для очистки получаемой поверхности могут применяться различные ткани.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

morflot.su

Где и как используется медный купорос Уралэлектромеди

Чем выгодна концентрация различных производств в рамках одной компании? В первую очередь, тем, что она обеспечивает тесные внутренние связи между предприятиями, входящими в холдинг, снижает зависимость от внешних поставщиков какого-либо вида сырья или продукции, позволяет оперативно реагировать на ситуацию на рынке и сокращать затраты.

Сегодня и в последующих номерах газеты мы расскажем о таком сотрудничестве внутри Уральской горно-металлургической компании, чтобы показать все его плюсы. А начнем с медного купороса, выпускаемого нашим предприятием. Точнее с того, кому из коллег по УГМК АО «Уралэлектромедь» поставляет купорос и где он применяется. В данном случае речь идет о техническом купоросе, поскольку именно он участвует во внутрикорпоративном обращении.

Основными потребителями нашего медного купороса являются предприятия горно-металлургического комплекса. В первую очередь, это горно-обогатительные комбинаты — Учалинский, Бурибаевский, Гайский, а также ОАО «Святогор», ООО «Башкирская медь», ОАО «Сибирь-полиметаллы» и другие. Все они ведут добычу и обогащение руд. В процессе обогащения рудного сырья и используется медный купорос.

— Медный купорос — это хороший активатор цинковых минералов, — рассказывает Владислав Дедиков, главный технолог — начальник производственно-технического бюро обогатительной фабрики Гайского ГОКа.

— Он позволяет им «сфлотироваться» — всплыть в пенный продукт, который идет на дальнейшее обогащение. Уралэлектромедь поставляет купорос в сухом виде. Мы его растворяем в воде и добавляем в свой технологический процесс. В месяц используем порядка 7,5-10 тонн купороса.

На обогатительной фабрике Учалинского ГОКа медный купорос также используется в качестве реагента в схеме обогащения медно-цинковых руд. О нюансах работы рассказывает начальник исследовательской лаборатории обогатительной фабрики Марина Лукьянцева:

— Медный купорос обладает разной активностью. От этого зависит, сколько его нужно подать в технологию. Поэтому мы предварительно исследуем купорос на активность в химической лаборатории, а затем выдаем рекомендации специалистам обогатительной фабрики по расходу, необходимому для ведения процесса обогащения. Стоит отметить, что к качеству купороса Уралэлектромеди у нас никогда не было претензий.

Как говорит начальник отдела сбыта АО «Уралэлектромедь» Михаил Трач, во втором квартале этого года спрос на наш купорос вырос – с 2,5 тысячи тонн в месяц до 4,5 тысячи тонн. В первую очередь, это связано с приоритетами потребителей. Наш медный купорос выигрывает за счет качества и безопасности для здоровья человека и окружающей среды. Безопасность обеспечивается соблюдением принципов ХАССП (от англ. HACCP — Hazard Analysis and Critical Control Points — Анализ опасностей и критические контрольные точки) на всем жизненном цикле продукции — от сырья, производства купороса и до отгрузки его потребителю. Но главные гаранты качества продукции, конечно же, работники купоросного цеха — профессионалы своего дела. Отметим, что система менеджмента качества в производстве медного купороса сертифицирована на соответствие требованиям международного стандарта ИСО 9001:2008, система экологического менеджмента — ИСО 14001:2004.

www.elem.ru

Завод «Уралэлектромедь» запустил новое оборудование для производства медного купороса

На АО «Уралэлектромедь» ввели в эксплуатацию новую печь, которая позволит нарастить объемы производства медного купороса для животноводческих кормов.Отражательная печь предназначена для производства медных гранул, которые применяются на начальной стадии получения медного купороса. Эта уникальная технология была разработана и запатентована «Уралэлектромедью». Очищенную от примесей расплавленную медь разбивают на несколько струй и подают в воду. При соприкосновении с воздушно-водяными потоками получаются медные гранулы. Из медеплавильного цеха они поступают в купоросный цех, где загружаются в аппараты колонного типа. Смешиваясь с электролитным раствором, медные гранулы нейтрализуют серную кислоту. После ряда операций на выходе получается готовая продукция — медный купорос или сульфат меди, который подается на автоматический упаковочный комплекс немецкого производства.

Медный купорос широко применяется в сельском хозяйстве, машиностроении, металлургии, химической и лакокрасочной промышленности, пищепроме и при проведении строительно-ремонтных работ. В частности, он используется для подкормки и удобрения растений и в качестве добавки для производства животноводческих кормов, в составе которых предотвращает болезни птиц и скота — его недостаток вызывает у животных тяжелые расстройства обмена веществ.

Ввод в эксплуатацию новой отражательной печи позволит увеличить объемы производства сульфат меди, рассказал начальник купоросного цеха АО «Уралэлектромедь» Владимир Ивонин. За одну плавку она перерабатывает на 5 тонн сырья больше, чем оборудование, которое использовали в медеплавильном цехе ранее. В общей сложности новая печь будет выпускать около 16 тыс. тонн продукции в год.

Медный купорос выпускают на «Уралэлектромеди» с 1939 года. За это время из цехов предприятия вышло порядка 1,5 млн тонн готовой продукции. Сульфат меди экспортируется более чем в 15 стран мира.

Учитывая большой спрос, предприятие освоило выпуск высокочистого и мелкодисперсного купороса с фракцией менее 0,63 мм. Качество продукции «Уралэлектромеди», ее экологическая и гигиеническая безопасность соответствуют законодательным нормам Евросоюза. Это подтверждает сертификат Европейской ассоциации по управлению качеством пищевых добавок и кормов (FAMI-QS). Кроме того, медный купорос соответствует требованиям европейского Регламента REACH.АО «Уралэлектромедь» — предприятие по электролитическому рафинированию меди и продукции из нее, крупнейший производитель высококачественных медных катодов. Кроме того, компания выпускает золото и серебро в слитках, медный купорос, никель сернокислый, селен, теллур, концентрат металлов платиновой группы, свинец марок С0 и С1, а также оказывает услуги горячего цинкования.

«Уралэлектромедь» входит в состав Уральской горно-металлургической компании с 1999 года. Штаб-квартира расположена в городе Верхняя Пышма Свердловской области. Предприятие поставляет свою продукцию в 50 субъектов Российской Федерации, в 11 стран ближнего и 42 страны дальнего зарубежья.Видео дня. Оливье vs крабовый салат: битва за новогодний стол

Читайте также

news.rambler.ru

Восстановление металлической меди из медного купороса!

63.5+16=79,5 СuO + h3 = Cu + h3O 79,5.-.—.—.63,5 1000.-.—.-.—.х х=1000*63,5/79,5=798,74 из 1 килограмма СuO можно получить 798,74 грамм чистой меди 63,5+32+(16*4)+(5*(2+16))=249,5 CuSO4*5h3O = Cu +.. 249,5.-.—.-.—.—63,5 1000.-.—.-.—.-.—.-х х=1000*63,5/249,5=254,5грамм из 1кг медного купороса свежего синего можно получить около 254,5грамм меди если у раствор медного купороса всунуть железяку или добавить NaCl и всунуть кусок алюминия то выделиться порошкообразная медь. Этот порошок довольно устойчив на воздухе. Ну как обычный кусок медного провода.

1. Нельзя. Меди будет заметно меньше. 2. Восстановить можно, но требуемого количества не получится. 3. Естественно, окислится (хоть и не вся) Не благородный металл. Медь будет плохого качества.

1.Можно ли из 1 килограмма медного купороса, получить 1 килограмм металлической меди? — нет 2.Возможно ли восстановить 1кг металлической меди, из 1кг оксида меди (2) с помощью угля? Или это даже в теорий невозможно? — нет 3. И если да, возможно! То насколько устойчива будет полученная медь? Не окислиться ли она обратно? — 2 — невозможно.

Не надо быть великим химиком чтобы знать, что из одного килограмма соединения меди невозможно получить килограмм чистой меди

1. Можно ли из килограмма чая с сахаром получить килограмм сахара? 2. Можно ли из килограмма кофе с сахаром получить килограмм сахара? 3. Зависит от способа получения и последующей обработки. Большинство используемых нами «чистых» металлов получаются из природных руд. Обогащённая руда — это как раз и есть какой-нибудь оксид и соль металла.

touch.otvet.mail.ru

Травление печатных плат медным купоросом

Медно-хлоридный раствор травления

В последнее время в виду доступности химических реактивов, почему то все начинают забывать дедовские способы травления печатных плат. А ведь самый простой и надежный травитель в то время, был медный купорос с солью. Хлорное железо было трудно достать и все пользовались именно этим способом.

Помню как сам лично намешав почти полведра какой то непонятной жижи, кипятил раствор и травил в нем печатную плату около двух часов. Это было мучение, но результат достигался. Потом эта жижа с медным купоросом отправлялась в утиль, так как я на то время не знал что с ней делать.

Идут годы, накапливается опыт и я решил попробовать забытый способ травления медным купоросом и попробовать регенерировать его после истощения для повторного использования.

Приготовление раствора травления

Для приготовления 200 мл раствора нам понадобится 30 грамм медного купороса и 60 грамм поваренной соли (NaCl). Чистота этих реактивов не важна, можно использовать любые, какие найдете.

Взвешиваем 30 грамм медного купороса и 60 грамм соли, растворяем медный купорос в 50 мл кипятка, соль в 150 мл кипятка. Если нужно приготовить 1 литр раствора, то нужно все умножить на 5.

После полного растворения солей, смешиваем их путем вливания раствора поваренной соли в раствор медного купороса. В итоге получаем зеленый раствор хлорида меди объемом раствора 230 мл.

Приготовление соляной кислоты

Дальше в раствор нужно добавить соляной кислоты. Приготовить ее несложно, берем поваренную соль и растворяем ее в аккумуляторном электролите. Соль нужно брать с избытком, в данном случае было взято 150 грамм соли на 450 мл электролита.

Хорошо перемешиваем в закрытой емкости и оставляем это дело дня на два или три в тепле изредка перемешивая путем встряхивания баклажки. Соль вся не растворится, это нормально, так и должно быть. Если у вас растворилась вся соль, то нужно обязательно подсыпать еще соли, чтобы на дне был избыток не растворившейся соли.

Прошло указанное время, переливаем раствор соляной кислоты в другую емкость. Хочу еще уточнить, раствор соляной кислоты надо сделать заранее, а не тогда, когда вы соберетесь делать раствор травления на медном купоросе (чтобы не ждать).

Добавляем соляную кислоту в раствор травления

Для того что бы раствор работал правильно, его нужно подкислить соляной кислотой. Для этого добавляем туда 50 мл заранее приготовленной солянки. На фото почти пустая бутылка и может сложится обманчивое мнение, что я вылил туда все содержимое. Нет, бутылка опустела в результате других опытов, не обращайте на это внимания.

Если все сделано правильно, то цвет должен быть зеленого цвета, что говорит о наличии нужного количества хлорида меди в растворе.

Тестируем раствор травления

Тестировать будем на обычном текстолите и на имитации печатной платы с нанесенным фоторезистом. Также посмотрим ускоренное видео процесса и времени травления.

Травим фольгированный текстолит

Берем кусочек фольгированного текстолита, толщина меди 18 мкм и подвешиваем его в раствор, температура 50 градусов.

Постоянно помешивая ложкой, видим результат травления через 8 минут, 10 минут и 12 минут. Если положить плату в раствор и ничего не делать, то она может пролежать там столько угодно долго и не протравится. При постоянном помешивании слой меди 18 мкм стравился за 12 минут. Меня этот результат более чем устраивает.

Травим печатаную плату с фоторезистом

Наносим фоторезист на плату, засвечиваем, проявляем. На фото шаблон с дорожками от 0,1 мм до 0,3 мм. Травим плату в растворе при температуре 60 градусов (ушло 14 минут при постоянном покачивании).

Внешний вид сверху и на просвет. С поставленной задачей раствор справился, фоторезист не отлетел, тонкие дорожки не съело в виду малой величины бокового подтравливания.

Видео процесса травления

В этом видео показан ускоренный процесс травления двух кусков текстолита. Толщина меди, один 18 мкм, второй 36 мкм. Текстолит с толщиной меди 18 мкм стравился примерно за 9 минут, 36 мкм за 18 минут, начальная температура раствора 60 градусов.

Фото текстолита до и после травления.

Емкость по меди травящего раствора

Разница разная информация, сколько можно вытравить плат в данном растворе. Не будем опираться на противоречивые данные и проверим это сами.

Для этого возьмем медную проволоку, взвесим и опустим в травящий раствор. Затем, после некоторого времени проверим, сколько весит проволока и тем самым определим емкость по меди данного травителя.

Кусочек проволоки весом 10,64 грамма опускаем в свежий раствор травления и оставляем его там на 12 часов (на ночь). После пройденного времени, взвешиваем проволоку, вес 3,41 грамм.

Данная статья опубликована на сайте whoby.ru. Постоянная ссылка на эту статью находится по этому адресу http://whoby.ru/page/travlenie-pechatnyh-plat-kuporosom

Читайте статьи на сайте первоисточнике, не поддерживайте воров.

Расчет количества стравленной меди

Как мы помним, раствора у нас было 230 мл. Этот объем принял в себя 10,64 — 3,41 = 7,23 грамма меди.

Далее считаем какое количество примет травитель объемом 1 литр. Для этого 1000 / 230 = 4,34. Умножаем это число на количество стравленной меди из теста 4,34 * 7,23 = 31,37 грамм.

Из всех выше перечисленных расчетов, получается, что объем по меди у купоросного травителя равен 31 грамм на литр. Уменьшим эту величину до 28 гр/л для запаса.

Сколько можно вытравить печатных плат

Для того чтобы рассчитать, нужно знать, сколько весит 1 Дм2 меди фольгированного текстолита. Из разных онлайн калькуляторов определяем, 1 Дм2 меди толщиной 18 мкм весит 1,5 грамма (примерно).

Делим объем по меди раствора на вес в 1 Дм2, 28 / 1,5 = 18 Дм2 (примерно). Из чего следует, что в 1 литре медно-хлоридной травилки можно вытравить одну одностороннюю плату размером 45х40 см или одну двустороннюю размером 30х27 см, при условии, что толщина меди равна 18 мкм. Но так как медь при травлении платы стравливается не вся (дорожки же у нас остаются), то реально вытравить можно платы большего размера, все зависит от плотности топологии печатной платы.

Регенерация раствора травления

Признаком истощенности раствора является вялое травление даже при большой температуре и цвет раствора, напоминающий цвет использованного хлорного железа. Что делать, выливать? Нет, поступим другим способом, регенерируем раствор.

Для этого нам понадобится соляная кислота и аптечная перекись водорода. Сначала в раствор наливаем соляную кислоту (ту, самодельную) примерно 20% от объема раствора. В нашем случае я налил 50 мл, это примерно 20% от 230 мл травилки.

После добавляем понемногу перекись водорода и постоянно перемешиваем раствор. Как только он позеленеет, прекращаем добавлять перекись, в моем случае ее ушло 100 мл.

Так как объем раствора увеличился на 150 мл, то нужно подкорректировать количество соли NaCl. В 200 мл раствора при приготовлении раствора мы клали 60 грамм соли, в 150 мл травилки нужно положить 200/150 = 1,33. 60/1.33 = 45 грамм.

В растворе соляной кислоты ее содержится примерно 15 грамм в 50 мл (мы ее уже добавили). 45 — 15 = 30 грамм соли нужно добавить в раствор, что я и сделал. В итоге у нас уже 400 мл травильного состава.

После 3 регенераций, в раствор нужно добавить медный купорос, из расчета 10 грамм на 100 мл добавленной жидкости. Затем опять 3 регенерации без купороса, только соль и снова купорос и тд.

Например у нас был 1 литр, после 3 восстановлений, объем прибавился до 2 литров, значит нужно будет добавить 10 * 10 = 100 грамм купороса (соль NaCL нужно добавлять при каждом восстановлении, не забывайте).

Примечание: Конечно лучше регенерировать концентрированной соляной кислотой и 30% перекисью водорода из расчета 10 мл кислоты и 20 мл перекиси на 1 литр. В этом случае не придется корректировать количество соли и медного купороса. Только после 10 регенераций можно добавить купорос и соль, количество зависит от прибавленного объема травилки (описано выше).

Тестируем восстановленный медно-хлоридный раствор травления

Нагреваем раствор до 50 градусов (если вы делаете регенерацию пред травлением, то раствор нагревается от взаимодействия с перекисью и можно дополнительно не греть) и опускаем текстолит. Через 11 минут, медь толщиной 18 мкм с платы стравилась полностью. Хочу сделать акцент, раствор постоянно при этом перемешивался (все эти 11 минут).

Регенерируем раствор травления гидроперитом

Можно регенерировать гидроперитом. Для этого добавляем 20% раствора соляной кислоты от общего объема истощённой жидкости и после этого добавляем гидроперит из расчета 2,5 таблетки на 100 мл раствора.

Если гидроперит сильно шипит, это говорит нам о том, что соляной кислоты добавили мало, нужно подлить еще (шипеть должно, но не сильно, должно быть еле видно). Затем восстановленный раствор добавляем к общему и получилось уже около 460 мл. Это получается как «волшебный горшочек», с каждым разом прибавляется, прибавляется…

Этот способ дороже, так как на 1 литр травителя, для восстановления нужно добавить 25 таблеток или 3 пачки по 8 таблеток, что дороже, чем добавлять аптечную перекись.

Плюсы минусы медно-хлоридного (купоросного) раствора травления

Минусы

- Раствор нужно греть

- Маленький объем по меди

Плюсы

- Доступность всех реактивов используемых в растворе

- Возможность регенерации

- Малое боковое подтравливание

- Низкая цена (потрачено/вытравлено с учетом регенерации)

- Нет резких запахов

- Большая скорость травления при условии интенсивного перемешивания

Заключение

В заключении хотел спросить вас, травите ли вы платы медным купоросом? Если да, то сколько времени занимает у вас этот процесс? Что вы делаете с раствором после того как он отработал, выливаете, восстанавливаете?

Не стесняйтесь, пишите в комментариях, никто не укусит.

Всем восстановленного раствора и ровных дорожек.

Статью написал: Admin Whoby.Ru

Еще записи по теме

whoby.ru

Медный купорос — это… Что такое Медный купорос?

Сульфат меди(II) — (CuSO4) — бесцветные кристаллы, хорошо растворимые в воде. Однако из водных растворов, а также на воздухе хотя бы с незначительным содержанием влаги кристаллизуется голубой пентагидрат CuSO4 · 5H2O — медный купорос. Благодаря этому свойству сульфат меди(II) иногда используется в качестве индикатора влажности помещения.

Сульфат меди CuSO4 · 5H2O

Строение кристаллогидрата

Структура медного купороса приведена на рисунке. Как видно, вокруг иона меди координированы два аниона SO42- по осям и четыре молекулы воды (в плоскости), а пятая молекула воды играет роль мостиков, которые при помощи водородных связей объединяют молекулы воды из плоскости и сульфатную группу.

Свойства

При нагревании последовательно отщепляет две молекулы воды, переходя в тригидрат CuSO4 · 3H2O (этот процесс, то есть выветривание частично идёт и просто на воздухе), затем в моногидрат (110°) CuSO4 · H2O, и выше 258 °C образуется безводная соль. Термическое разложение становится заметным выше 650°С:

CuSO4 →(t) CuO + SO2↑ + O2↑

Растворимость CuSO4, г/100 г H2O

Растворимость сульфата меди(II) по мере роста температуры проходит через плоский максимум (см. рис.)

Как и все соли, образованные ионами слабого основания и сильной кислоты, сульфат меди(II) гидролизуется, (степень гидролиза в 0,01М растворе при 15 °C составляет 0,05 %) и даёт кислую среду (pH указанного раствора 4,2). Константа диссоциации составляет 5·10-3.

С сульфатами щелочных металлов и аммония образует комплексные соли, например, Na2[Cu(SO4)2]·6H2O.

Окрашивает огонь в зелёный цвет.

Кристаллы сульфата меди (II), выращенные в домашних условиях

Применение

Сульфат меди(II) наиболее важная соль меди, часто служит исходным сырьём для получения других соединений.

Безводный сульфат меди можно использовать как индикатор влажности, с его помощью в лаборатории проводят осушку этанола и некоторых других веществ.

Наибольшее количество непосредственно применяемого CuSO4 расходуется на борьбу с вредителями в сельском хозяйстве, в составе бордосской смеси с известковым молоком — от грибковых заболеваний и виноградной тли.

В строительстве водный раствор сульфата меди применяется для нейтрализации последствий протечек, ликвидации пятен ржавчины, а так же для удаления выделений солей («высолов») с кирпичных, бетонных и оштукатуренных поверхностей; а также как средство для предотвращения гниения древесины.

Также он применяется для изготовления минеральных красок, в медицине, как один из компонентов электролитических ванн для меднения и т. п. и как часть прядильных растворов в производстве ацетатного волокна.

В пищевой промышленности зарегистрирован в качестве пищевой добавки E519 (консервант).

В природе изредка встречается минерал Халькантит, состав которого близок к CuSO4*5H2O

См. также

Wikimedia Foundation. 2010.

dik.academic.ru